一、应变式传感器主要工艺步骤

贴片→组桥→补偿→测试→防护

1、贴片

贴片就是利用胶粘剂,将应变计粘贴在弹性体上,并通过一定的条件(升温,加压),使弹性体与应变计紧密结合,从而达到由应变计来传递弹性体应力应变的过程。贴片是整个传感器制造过程中(机械加工部分除外)关键工序,贴片质量的好坏,直接决定了一只传感器的性能,直接影响到传感器的零点,零点补偿,滞后,蠕变,重复性,稳定性等关键指标。

2、组桥过程简述

组桥是将应变计按一定的要求连成惠斯顿电桥的过程。组桥是由焊点打磨挂锡、焊接导线的准备、桥路的连接等步骤组成。

3、补偿过程简述

补偿指的是对连完桥的传感器零点输出和满量程输出的修正。

(1)对零点输出的修正

传感器在应用于称重系统的时候,由于要与仪表相配套使用,因此需将其零位修正到一定的范围,否则会增加整个测试系统的误差。同时,由于传感器在使用时环境温度的变化,也会引起零点输出随时间温度变化而变化,则就需要在生产中对传感器零点进行补偿,将其在应用到系统中后受环境影响而产生的变化降到符合使用要求的误差范围之内。

(2)对满量程的修正

传感器在使用时,由于材料受环境温度变化的影响,温度升高时其弹性模量变小,使得满量程输出变大;当温度降低时弹性模量变大,使得满量程变小。而这种满量程随输出温度变化而产生的变化往往大大超出传感器所允许的误差范围,因此就需要对这一现象进行修正,即对满量程的修正,也称之为温度灵敏度补偿。一般的,对温度灵敏度的补偿,在设计产品时已按一定的参数进行了修正,加入了桥路中。

二、贴片工序常见故障及分析

1、故障分类

贴片在传感器整个生产过程中,起着非常重要的作用,若贴片质量不能保证,则整个传感器的质量都难以保证。在贴片过程中常见的质量问题主要有以下几个方面:

(1)应变计鼓包;(2)应变计移位;(3)应变计加压不够。

2、造成应变计鼓包的分析

应变计鼓包指的是应变计表面在贴完片后凹凸不平。众所周知,传感器是将应变计贴在弹性体表面上来传递应变,而由于弹性体材料的本身的特性,传感器在设计时一般的zui大应变量为1500-2000微应变,通过应变计转换后,其输出信号一般只有20-30毫伏,而传感器的设计精度一般在0.02-0.03级(万分之二到万分之三),其允许偏差只有4-10毫伏。当贴完片的传感器若应变计表面鼓包,则在传递应变时就会失真,不能将弹性体的真实应变传递,从而造成传感器性能超差。同时,由于应变计的丝栅极细,若应变计表面鼓包,则会使其鼓包处丝栅变细,形成阻值不均匀(该出阻值变大),在传感器使用过程中,使得该点热输出变大,轻者造成传感器零点漂移,使传感器无法正常使用;严重的会使传感器丝栅断裂,造成传感器报废。下面对造成应变计鼓包的原因加以分析:

- (1)弹性体表面光洁度不够。由于弹性体在机械加工时表面光洁度不够,整个表面本身凹凸不平,就造成应变计鼓包。在强光下观察应变计,可看应变计表面色度一致,但凹凸不平。去除应变计后,可明显看到弹性体表面凹凸不平,凸起处发亮,若应变计保持完整,在有放大镜或投影仪下可观察到应变计背面的金属颗粒。

- (2)弹性体清洗不干净,贴片部位有其他异物存在,应变计与弹性体间夹杂其他杂物。主要为灰尘、砂粒、胶粒及胶中悬浮物等。在强光下观察应变计,可看到鼓包处应变计颜色与其他地方不同,较其他地方颜色深。完整去除应变计后,可看到弹性体表面光洁、平整,而应变计背面在放大镜或投影仪下观察,可看到有异物存在。

3、造成应变计移位的分析

应变计移位指的是应变计偏移其定位线。由于应变计采集的是zui大应变(设计时定),若偏离预定贴片位置,则会造成应变计采集应变偏小,从而影响传感器满量程,其输出灵敏度偏小,同时会影响到传感器的线性、滞后这两项指标。应变计移位主要特征为应变计定位图标偏移定位线,一般情况若偏移距离大于0.5mm,则该应变计应予以返工重新贴片。造成应变计移位的主要原因有两个方面:

- (1)贴片时本身对位不准,偏离定位线,从而造成应变计移位。大部分是由于胶粘剂刷的过多或胶粘剂比例不对,在挤胶过程中造成应变计偏离贴片位置,而挤胶完毕后又未进行检查所至。

- (2)加压工装设计不合理,从而造成应变计移位。主要集中在钢制传感器,由于其贴片部位形式各异,工装设计不合理,及易造成应变计移位。

三、组桥工序常见故障及分析

1、故障分类

组桥工序常见故障有以下几个方面:

(1)桥路组错;(2)零点不稳;(3)绝缘阻抗超差;(4)桥路阻抗超差。2、造成桥路组错的分析

将应变计通过导线按一定的要求连接起来,构成惠斯顿电桥。连桥过程中应注意,焊接引线时,电烙铁不能在应变计焊点上接触时间过长,否则易造成焊点脱落和浮栅。对于用导线直径大于Φ0.5mm的,应先在应变计前粘一块接线端子,将应变计与接线端子用线径小于Φ0.2mm的镀银线或漆包线连接,然后将直径大于Φ0.5mm导线焊接在接线端子上。对于高精度传感器(精度高于0.02%FS),此方法可消除连桥导线所产生的附加应力,使传感器的稳定性、一致性更高。对连完桥的传感器,应及时用丙酮或酒精棉球将焊点清洁干净,若清洁不及时,会造成传感器不稳现象。同时还应注意应变计的性质,受拉还是受压,若连错桥路,会造成传感器无输出现象或输出为负现象。

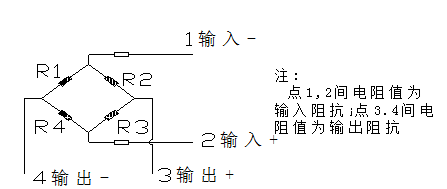

正确的连桥方式应为输入(+)与输出(+)之间用压片连接,输入(+)与输出(—)之间用拉片连接,输出(+)与输入(—)之间用拉片连接,输出(—)与输入(—)之间用压片连接(注:弹性体受力后产生拉伸变形部位所贴应变计简称为拉片;弹性体受力后产生压缩变形部位所贴应变计简称为压片)。连完桥后的传感器应先进行阻抗测试,阻抗满足工艺要求后,用绝缘阻抗测试仪进行绝缘阻抗测试,绝缘阻抗大于5000兆欧(100V直流电源或50V交流电源)方为合格产品,才可进行下一步骤。

3、造成零点不稳的分析

组桥造成零点不稳的主要原因是桥路焊接过程中出现虚焊、假焊、焊点清洗不干净等。表现为传感器标定时零点闪烁不定,在某一数值上下5μV摆动。对于这一情况,一般应重新焊接各组桥线接头部分,并彻底清洗干净即可排除故障。

4、造成绝缘阻抗超差的分析

绝缘阻抗超差指的是传感器桥路与弹性体之间阻抗达不到要求的指标。主要有两种表现形式:

- (1)弹性体与桥路间绝缘阻抗小于2000兆欧,但大于1*10欧,即通常所说的绝缘不够。这种情况一般的都是由于在焊接时清洗不干净,使用酸性助焊剂等所导致。相应的处理办法为:将传感器桥路各焊点重新焊接,并彻底清洗干净即可。还有就是由于焊接时电烙铁与应变计、柔性线路板、接线端子接触时间过长,导致这些电器元件绝缘强度降低,此时则应将这些电器元件予以更换。

- (2)弹性体与桥路间绝缘阻抗小于1*10欧,即通常所说的绝缘通,表现在用绝缘电阻测试仪测量时,其指针摆幅剧烈。造成这种情况的原因属于桥路某部分与弹性体接触,此时绝缘阻抗为零;或似接非接,这种情况测试时绝缘组抗极不稳定,一般为组桥用漆包线或塑胶线外层破损所至。对于这种情况则应仔细查找,将损坏元件替换掉即可。

绝缘阻抗不够一直是困扰诸多传感器生产厂家的难题,因为组桥过程中稍微的操作不当均可能导致传感器绝缘超差。而传感器的桥路至少有四个应变计,大部分的由八个应变计组成,甚至更多,当产生绝缘超差时,查找起来非常麻烦,而且极难确定故障所在。因此,对于这些问题,总结近几年现场生产的经验,按如下步骤即可准确找到故障所在点:

- ①将传感器桥路由输出线两端断开,使其成为两部分,分别测量这两部分绝缘阻抗,对绝缘阻抗超差的桥臂,再将其分为两部分,依次测量,直至找到故障点。此方法对于多应变计桥路zui为有效,可快速有效的确定故障点;

- ②对确定的故障点重新进行焊接,测试绝缘阻抗合格后,重新将桥路连接起来;

- ③桥路连接完毕后,重新对照图纸进行检查,测量输入、输出阻抗和绝缘阻抗,合格后方可提交。

若仍不合格,重复步骤①②③直至合格。

5、造成桥路阻抗超差的分析

桥路阻抗超差指的是传感器输入阻抗、输出阻抗、零桥阻抗(即相邻桥臂间的阻抗)与标称值不相符合。如下图所示传感器桥路图,分别标出了传感器的输入阻抗、输出阻抗。

四、补偿工序常见故障及分析

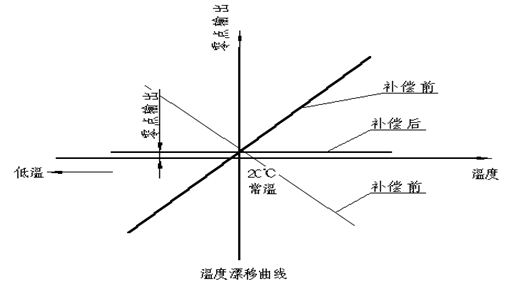

1、温度漂移

当传感器温度变化时,弹性体、贴片胶、应变计会随温度的变化有不同程度的热胀冷缩,引起应变计丝栅变化,从而使阻抗变化,输出值产生变化。一般情况传感器的零点输出值会随温度变化成比例关系,这样在传感器桥路中串联一电阻温度系数较大的电阻R,就可以对零点温度漂移起到抵消作用,这一过程称为温度补偿。

2、造成初始不稳的分析

由于焊点虚焊及电路其它接触不牢靠,会使零点输出不稳定。

3、造成断桥的分析

通电桥中有一桥臂或多桥臂短路,会出现阻抗变大。

五、测试工序常见故障及分析

测试工序常见故障形式为:

- (1)初始超差:零点输出值大于所要求范围;

- (2)加载无输出:由于惠四通电桥中受拉力、压力应变计连接不正确,或桥路错误造成;

- (3)线性超差:线性误差超出传感器所要求精度;

- (4)滞后超差:滞后误差超出传感器所要求精度;

- (5)蠕变超差:蠕变超出传感器所要求精度;

文章来源:中国衡器网,作者:王世元